企业生产过程中释放出来多余的副产热能、压差能,这些副产热能、压差能在一定的经济技术条件下可以回收利用

1、概述

余热余压是指企业生产过程中释放出来多余的副产热能、压差能,这些副产热能、压差能在一定的经济技术条件下可以回收利用。余热余压回收利用主要来自高温气体、液体、固体的热能和化学反应产生的热能。利用余热余压是高耗能企业节能减排的重要举措,但在很多企业中仍未得到充分利用。

余热余压利用工程主要是从生产工艺上来改进能源利用效率,通过改进工艺结构和增加节能装置以最大幅度的利用生产过程中产生的势能和余热。作为“十一五”期间国家十大重点节能工程和建设节约型社会重点工程之一的“余热余压利用工程”及相关技术应用正逐步推广。但是,如化工、建材、纺织、机械、汽车、冶金、动力、造纸、食品、电子等行业,在生产中大量的可利用热能直接排空,既浪费能源又污染环境,余热回收就是将这部分浪费的热能回收利用。是提高能源利用率,降低生产成本,保护环境最直接、经济的手段。随着能源价格的节节升高,余热余压利用的投资回报逐渐被人们认可,余热余压利用对企业节能减排工作也日趋重要。

2、余热余压利用技术

2.1 轴向热管技术

2.1.1工作原理

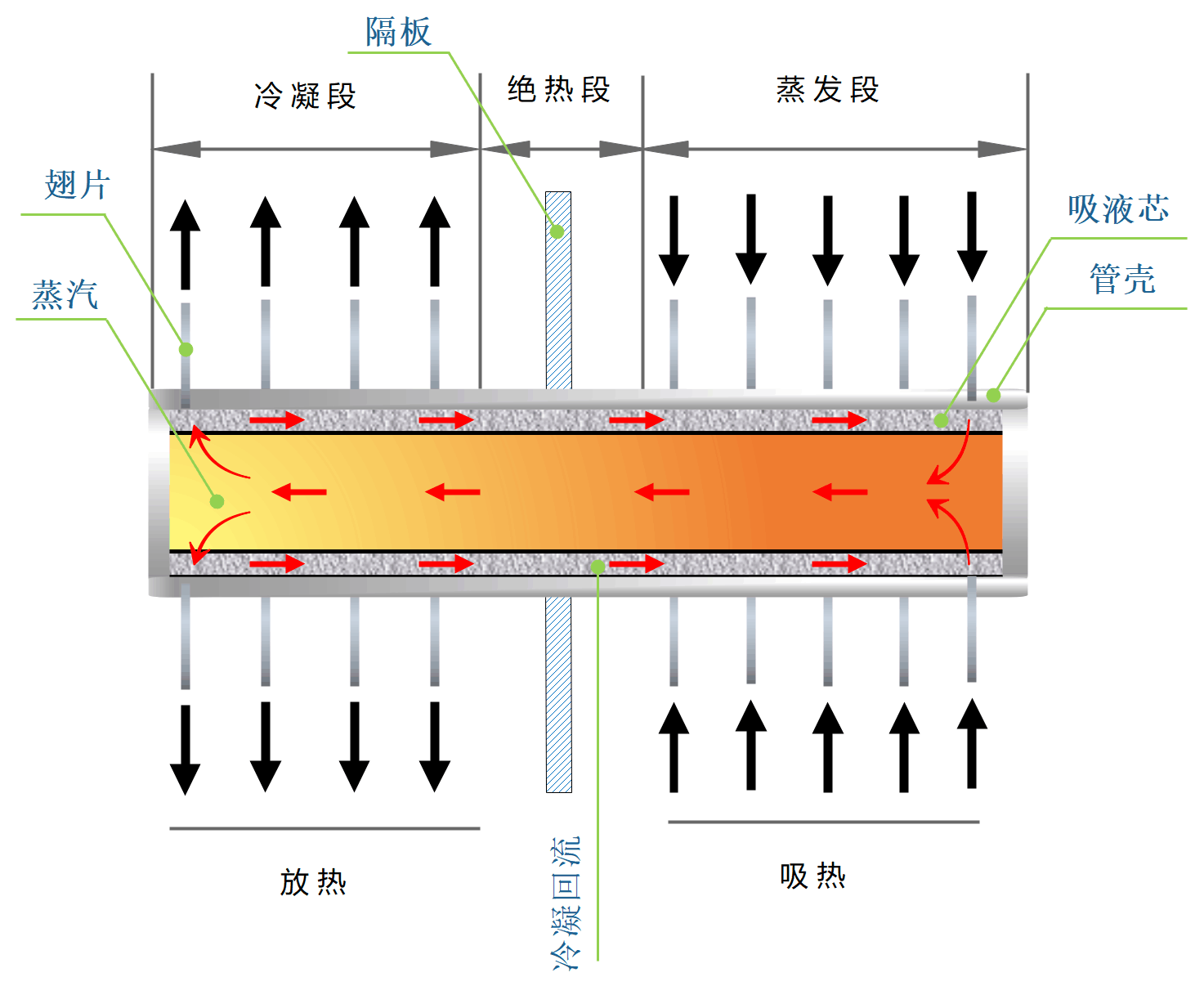

热管根据结构形式分为轴向热管与径向热管两种。轴向热管由管壳、吸液芯和端盖组成,将管内抽成1.3×(10-1~10-4)Pa的负压后充以适量的工作液体,使紧贴管内壁的吸液芯毛细多孔材料中充满液体后加以密封。管的一端为蒸发段(加热段),另一端为冷凝段(冷却段),根据应用需要在两段中间可布置绝热段。(参见图1所示)

图1 轴向热管工作原理示意图

2.1.2 轴向热管余热回收器介绍

HPXNY-A型轴向热管余热回收器为气气式热交换设备,可以将各类工业窑炉、工业锅炉、熔炼炉、涂装烘房及其它热能设备的尾部排烟进行回收利用,余热进行回收利用后可产生一定温度的干净热风供生产或生活使用。

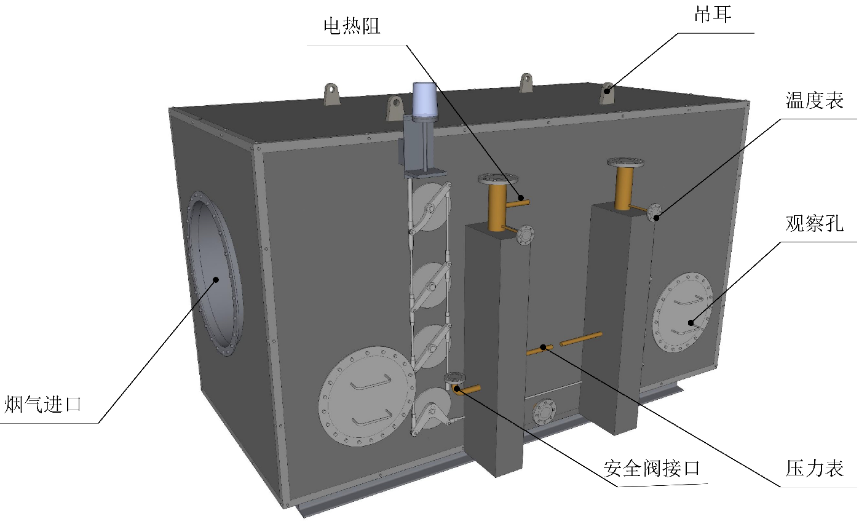

其结构如图所示:底段为蒸发段,热管利用蒸发制热,使得热管两端温度差很大,使热量快速传导。热管由管壳、吸液芯和端盖组成。热管内部是被抽成负压状态,充入适当的液体,这种液体沸点低,容易挥发。管壁有吸液芯,其由毛细多孔材料构成。

中间段为绝热段安装有密封隔板,避免换热介质相互污染。

顶段为冷凝端,当热管一段受热时,毛细管中的液体迅速蒸发,蒸气在微小的压力差下流向另外一端,并且释放出热量,重新凝结成液体,液体再沿多孔材料靠毛细力的作用流回蒸发段,如此循环不止,热量由热管一端传至另外一端。这种循环是快速进行的,热量可以被源源不断地传导开来。

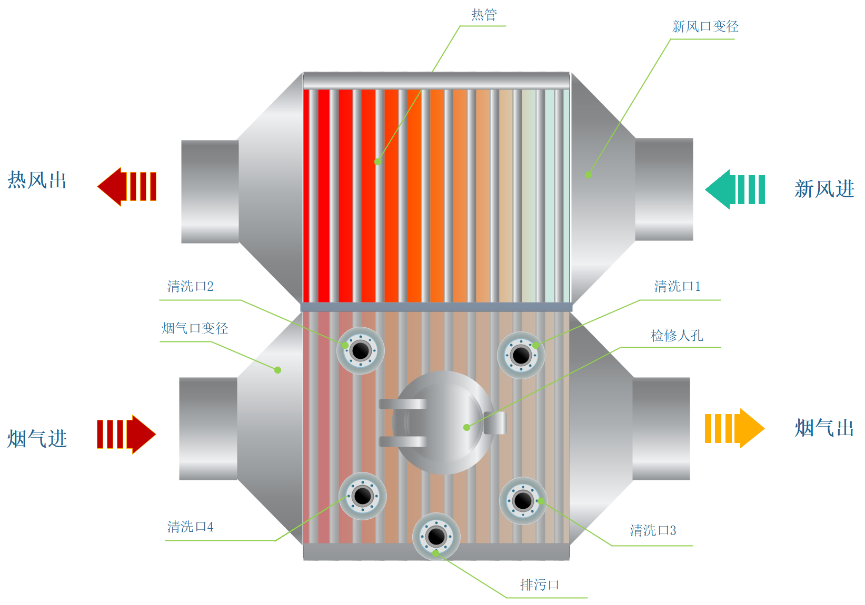

图 2轴向热管余热回收器结构示意图

设备由两段组成,中间采用隔板隔开避免介质交叉污染,设备配备冲洗、排污管口及检修人孔,可根据现场情况定期对设备进行清洗和点检。进行清洗时,可采用压缩空气进行吹扫,也可以采用一定温度的弱碱水进行清洗。为了防止堵灰和腐蚀,余热回收器出口烟气温度一般控制在烟气露点以上,即燃油、燃煤烟气温度≮120℃,燃气烟气温度≮70℃,节约燃料5-28%。

2.1.3轴向热管特点

l 适合各种场合。

热管是一种传热效果极佳的换热元件,几乎可以用于所有的换热场合。

l 结构简单、维修方便。

每一根都是永久密封的,而且可以独立安装,可根据换热的需要随意改变其数目,即使个别元件损坏也不影响其他元件的传热。

l 烟侧与空气侧由隔板进行分离,避免交叉污染;

l 换热效率高。

综合热效率约在80-85%。

l 使用温度范围广。

热管的热源温度不受限制,也可以是火焰、烟道气、水蒸气、窑炉尾气、日光及其他热源。

2.2 径向热管技术

2.2.1 工作原理

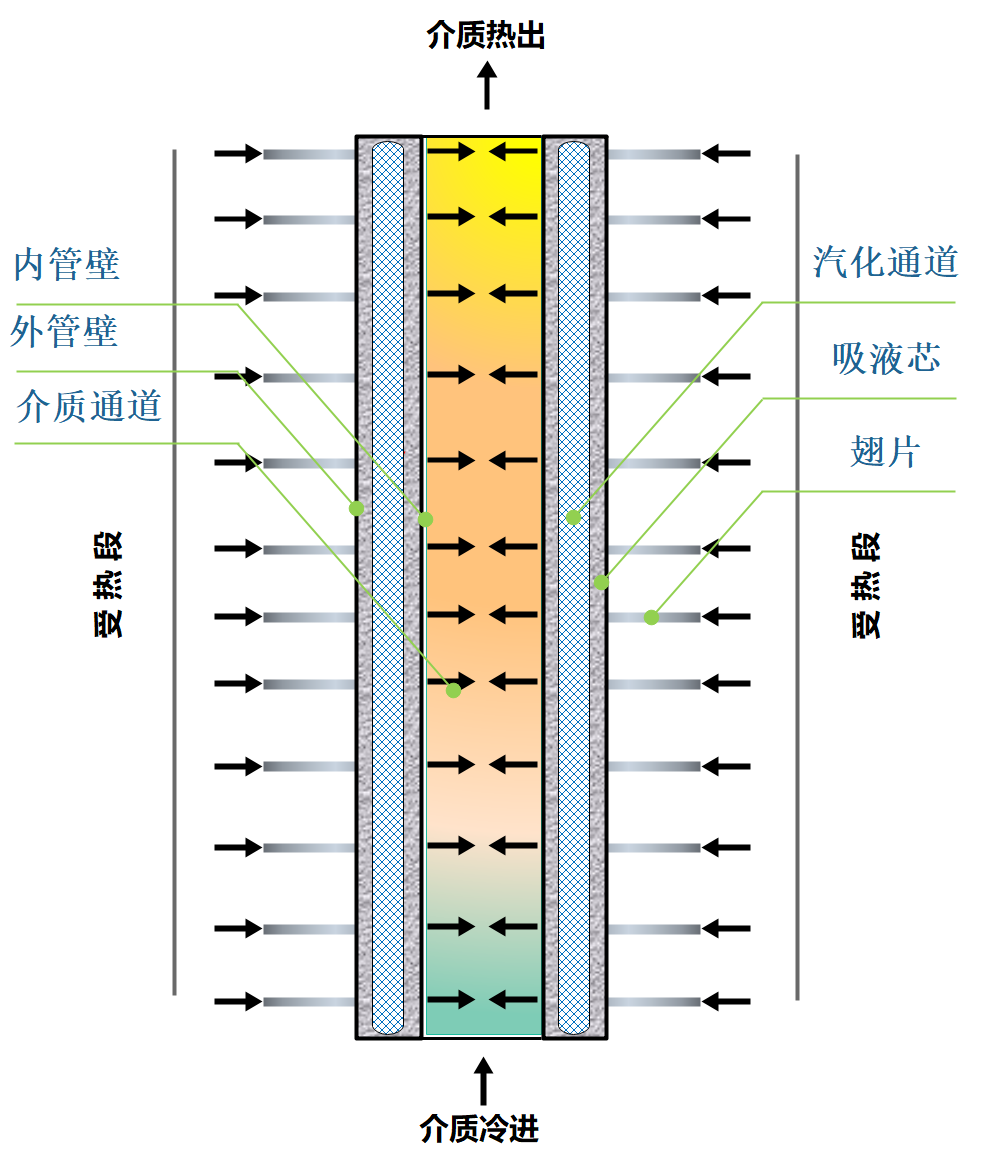

径向热管为大管套小管结构,主要由外管、内管和翅片组成。热管内外管之间填充液态工质并在两端通过封头焊接,使内外管之间形成密闭空间,而内管内侧是饱和水通道,内管成U型布置并与外界集箱连接。

当烟气冲刷外管时,将热量传递给内外管之间的液相工质,工质吸热后汽化而将热量传递给内管内由下降管输入的软水,放出热量后,工质冷凝成液相,可以重新吸收外管传递的热量,形成连续不断的吸热放热循环过程,而经过吸热后的软水汽化后产生汽水混合物,经上升管到达汽包内分离后产生蒸汽,通过上升下降管内的汽——水循环源源不断地产生蒸汽。

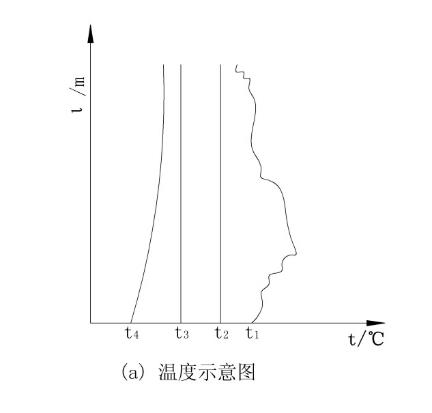

图b为结构示意图。内管壁将形成等温管壁,其温度取决于热管内的循环两相流的温度,图a为沿管长的温度示意,t1为外管壁温度,t2为热管内循环工作介质温度,t3为内管壁温度,t4为管内工艺流体温度,且t1>t2>t3>t4。

图3 径向热管工作原理示意图

2.2.2 径向余热回收器介绍

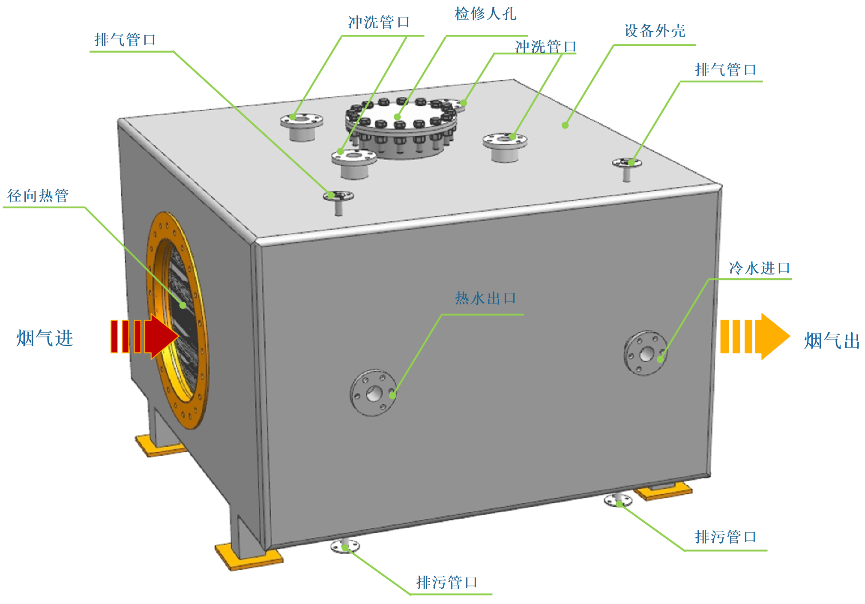

HPXNY-W型径向热管余热回收器为气液式热交换设备,可以将各类工业窑炉、工业锅炉、熔炼炉、涂装烘房及其它热能设备的尾部排烟进行回收利用,可以为企业生产工艺或生活提供所需热能、冷能与电能等。

径向热管余热回收器可根据安装空间进行量身非标设计,分为外置旁通与内置旁通二种结构形式,如图所示。外置旁通余热回收器的旁通风阀与旁通烟管需要现场进行安装,内置旁通余热回收器的旁通风阀与旁通烟管设置在换热箱体内,与换热管形成一体,更加方便现场安装。

图4 内置旁通径向热管余热回收器

如图所示,热侧与冷侧流向为逆流。当热侧左进右出时,冷侧即为右进左出。

径向热管余热回收器设置有清洗功能,可采用压缩空气或一定温度的弱碱水对设备进行清洗。设备顶部设置有观察口,底部设置有排水口与排污口等。

图5 外置旁通径向热管余热回收器

2.2.3径向热管特点

l 适用于气-液式换热

l 具有良好的等温性

径向热管环隙内蒸汽的饱和压力取决于蒸汽的饱和温度,外管表面温度基本相等。

l 能有效控制壁面温度

由于烟气侧的面积远远大于水侧的面积,所以能有效提高表面温度。

l 大大提高系统可靠性

由于水路的焊点都在烟道外侧,容易维修。热管失效后,水和烟气也不会串流。

l 综合热效率较高,可达90%以上。

2.3 气气板式换热技术

2.3.1气气板式换热器介绍

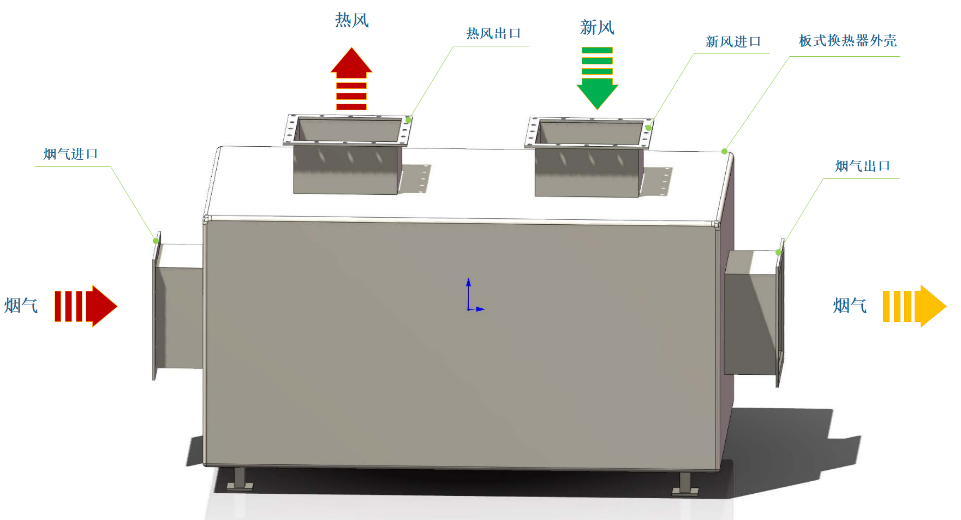

采用双向波纹板片结构,扩展传热面积,冷侧和热侧介质逆向流动,从而高效传热,为一次间壁换热。

2.3.2气气板式换热器特点

l 热流体侧耐温较高,最高可达950-1200℃,这是其它换热器无法比拟的。

l 采用双向波纹板片结构,扩展传热面,克服了被加热气体换热系数小的问题,使设备结构紧凑,从而降低设备投资。

l 重量轻,占地面积小,更适合现场改造,安装方式灵活。

l 余热回收器弹性结构,从而避免了高温下可能会发生的温差应力变形破坏。

l 换热效率高达90%以上,总传热膜系数可达40W/m2.K,换热面积可达到40m2/m3。

² 设备全焊接,无泄露。

² 设备全模压,模块式结构,可以多元化组合。

图4 气气板式换热器外形图

2.4 扰流子换热技术

2.4.1扰流子换热介绍

扰流子式换热器是在换热器受热面管内,根据工艺需要插入不同形状扰流件后大大加强了被加热介质在管内的扰动,有效地破坏了管内壁的层流热边界层,从而大大降低了热阻。扩展了附加受热面,提高了综合传热系数,同时还能降低管壁温度。设备可根据现场情况配备清灰口和清洗口等装置。

2.4.2扰流子换热特点

传热系数高传热系数达30~40W/M2K、重量轻、体积小、管壁不易积灰、气密性好、价格较便宜、安装方便等特点。

3、适用范围