解决了汽车工业中大量高温排烟热量浪费问题,满足对工艺用水、用气进行了预加热处理。

汽车工业余热利用解决方案

概述:

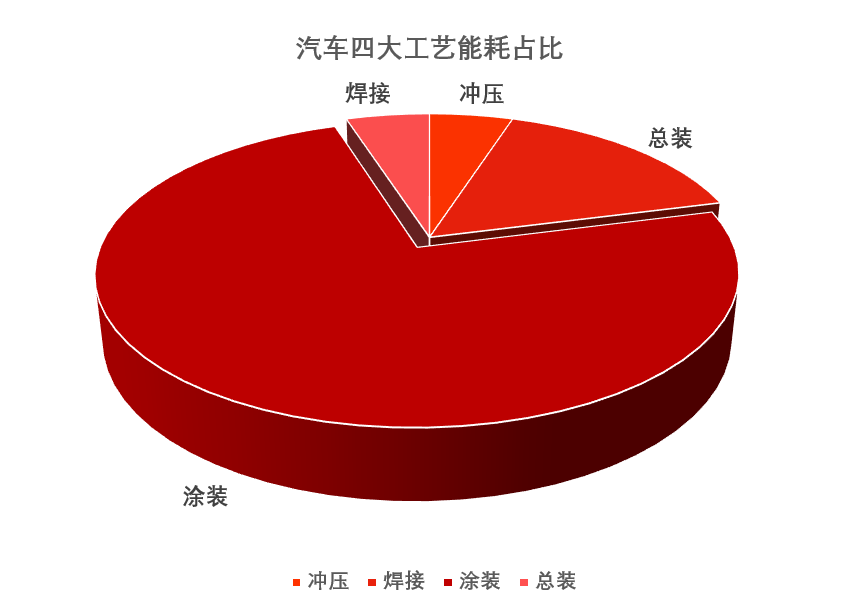

汽车在制造过程中有四大工艺,分别是冲压、焊装、涂装及总装,其中涂装工艺能耗占比约70%以上。

涂装流水线的七大组成部分主要包括:前处理设备、电泳设备、喷漆设备、烘炉、能源系统、电控系统、悬挂输送链等。烘干炉是涂装生产线中的重要设备之一,它的温度均匀性是保证涂层质量的重要指标,同时烘干炉也是涂装工艺的第一耗能大户。

涂装车间烘干炉(RTO)余热利用工艺

汽车车身表面喷涂后需要进入烘房对车身进行干燥,烘干后产生的废气含有大量的笨、二甲笨等有机污染物(VOCs),需要对烘房废气进行高温焚烧处理达标后进行排放。目前国内汽车烘房废气焚烧工艺一般采用单独焚烧(TNV)和集中焚烧(RTO)两种形式。

为了保证烘房内干燥温度的均衡,TNV焚烧炉后面会设置多台三元体式空气换热器、RTO焚烧炉前面会设置多台四元体天然气加热炉为烘房提供一定温度的干净热风。由于烘房内所需求干燥温度一般在150℃左右,因此,TNV焚烧炉经过多级空气换热器后的排烟温度一般会180℃-200℃,有的高达250℃。RTO焚烧炉采用蓄热式燃烧技术,由于所焚烧烘房废气温度约在150℃左右,因此RTO焚烧炉最终排烟温度一般高于所焚烧废气温度30-50℃,即RTO炉排烟温度为180℃-200℃。一方面TNV焚烧炉与RTO焚烧炉大量的热能被排空浪费,另一方面前处理生产工艺和涂装烘房又需要大量的热能。

解决方案:

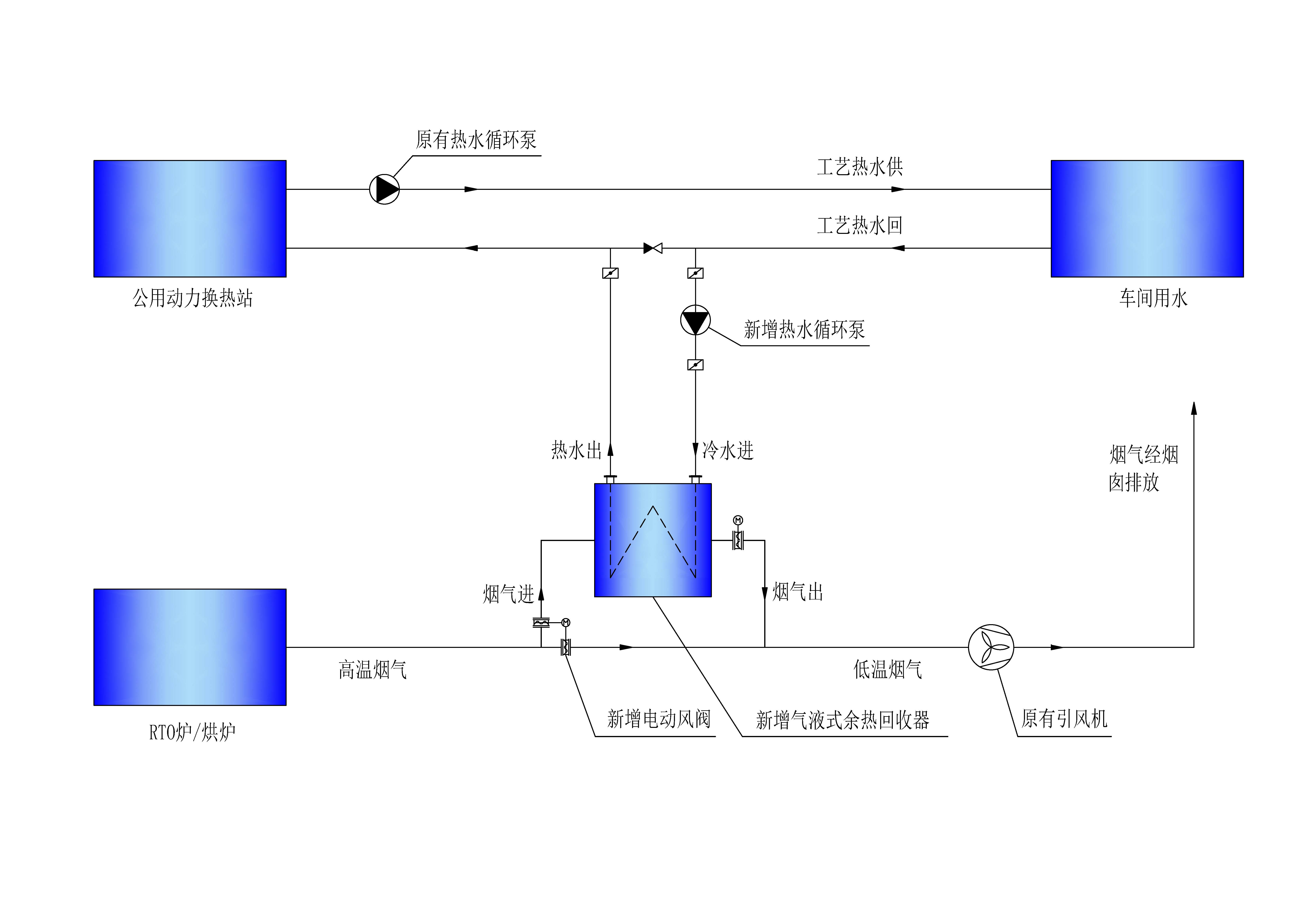

1、烘炉(或RTO)焚烧炉余热利用加热前处理工艺回水

在烘炉(或RTO)焚烧炉尾部排烟管布置HPXNY-W型余热回收器,换热管采用径向热管(复合管)技术,换热形式为气水换热。将焚烧炉所排放的高温烟气余热进行回收利用,对前处理工艺总回水进行一次预热。当焚烧炉余热利用系统所产生的热水温度满足前处理工艺需求时,企业原加热系统自动停止,反之原加热系统作适度补充即可。

工艺流程:

系统特点:

1、采用径向热管(复合管)换热技术,专利产品,具有安全可靠性好、换热效率高、设备免维护等特点;

2、余热利用系统未改变原有工艺系统加热方式,与原系统相兼容;

3、系统全自动控制,超温、超压及故障报警并自动与原系统脱离,不会给现有工艺带来任何影响;

4、可将系统运行上传至车间中控,实时监控系统运行状态,并与焚烧炉进行连锁。

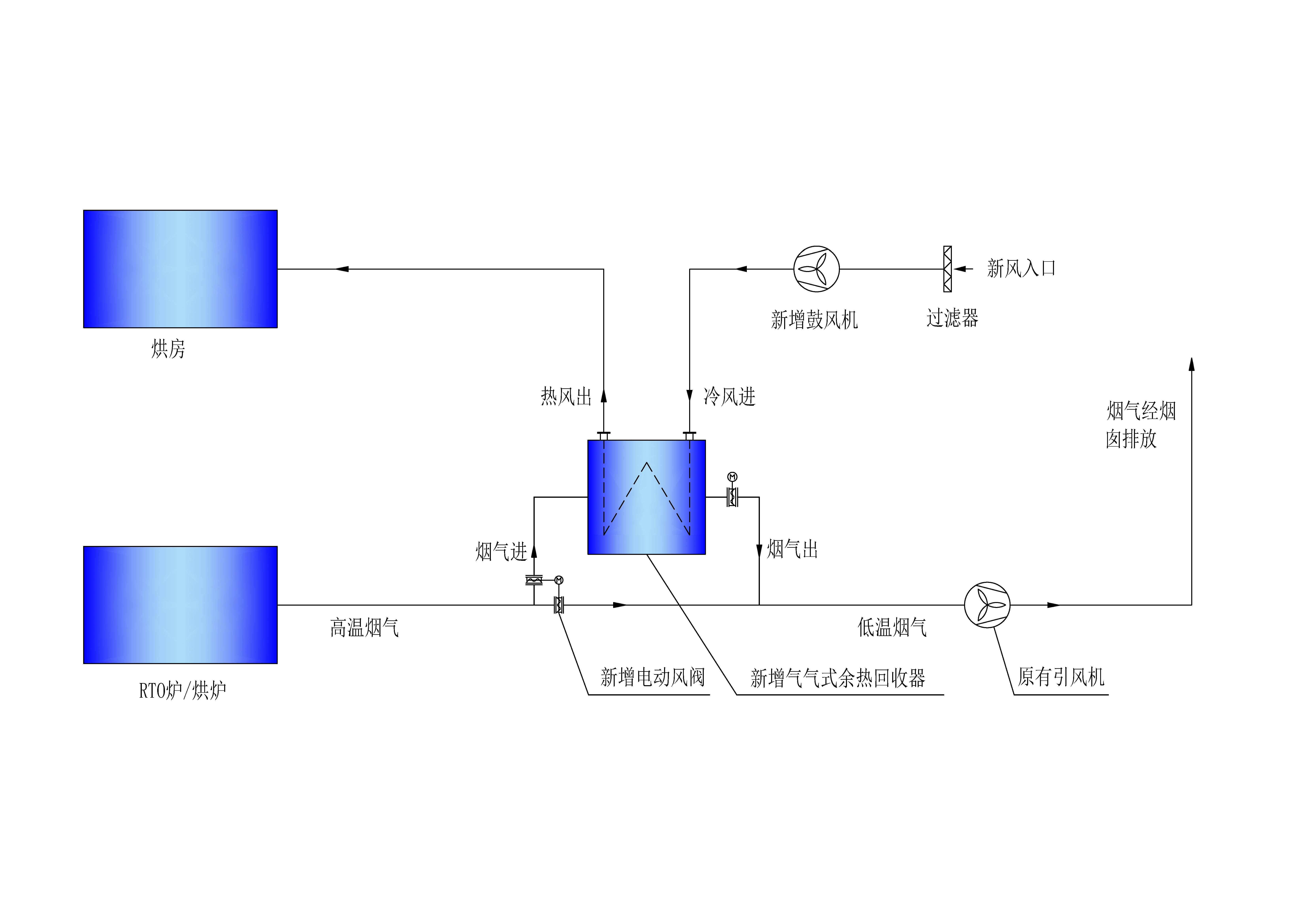

2、烘炉余热利用加热烘房新鲜空气进风:

在烘炉尾部排烟管处设置HPXNY-A型余热回收器,换热管采用轴向热管技术,换热形式为气气换热。将烘炉烟气余热回收利用后对车间烘房进风进行预热。降低烘炉高温烟气排放,提高烘房进风温度,节约企业天然气消耗量。

工艺流程:

系统特点:

1、采用轴向热管换热技术,专利产品,具有安全可靠性好、换热效率高、设备免维护等特点;

2、余热利用系统未改变原有工艺系统加热方式,与原系统相兼容;

3、系统全自动控制,超温、超压及故障报警并自动与原系统脱离,不会给现有工艺带来任何影响;

4、对烘炉新风风压进行实时监测,保证进风风量与风压的稳定;

5、可将系统运行上传至车间中控,实时监控系统运行状态,并与烘炉进行连锁。

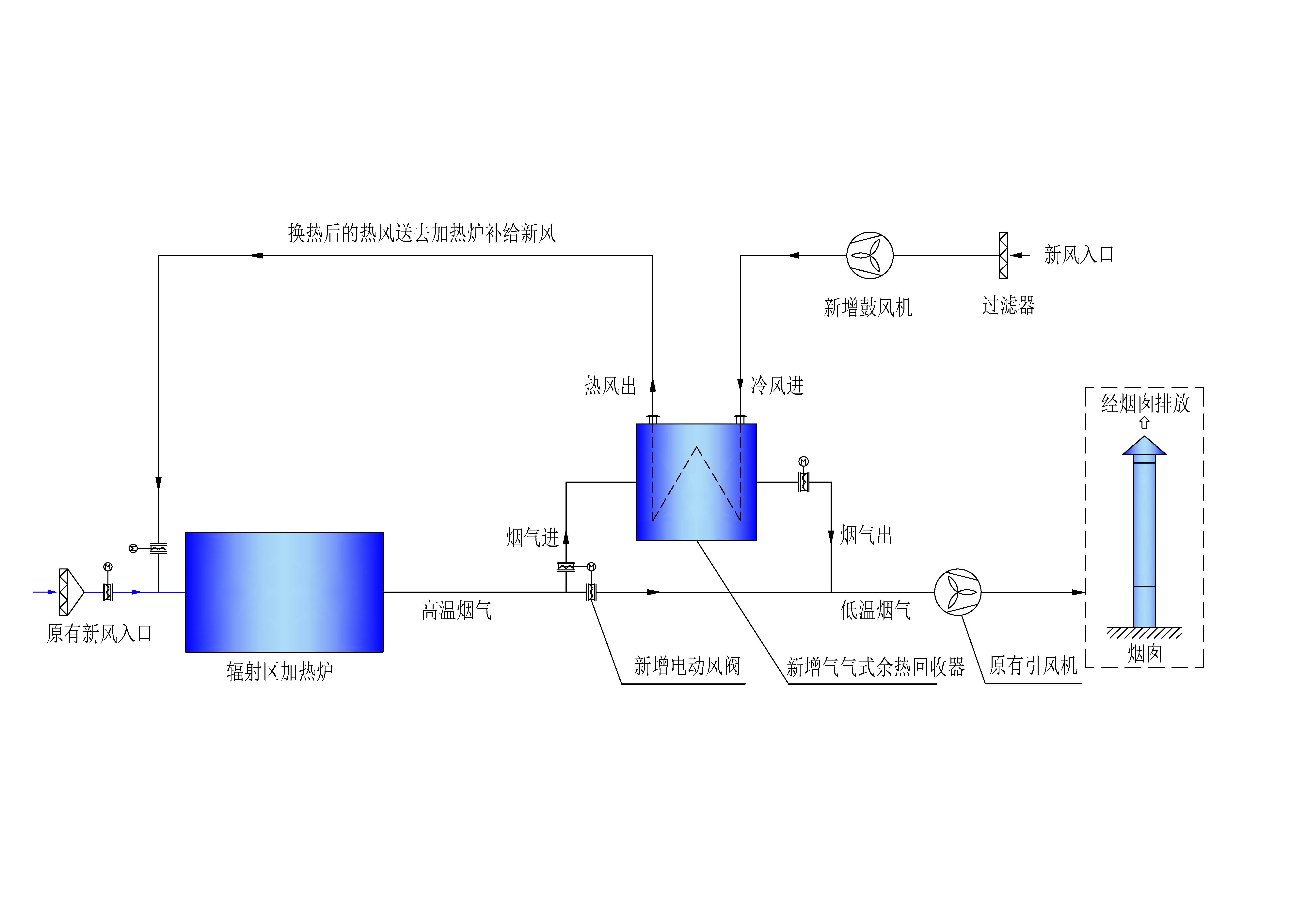

涂装车间辐射区加热炉余热利用工艺

涂装车间为了给烘房提供一定温度的热量,使烘房温度保持均衡,会设置多台辐射区加热炉,每台加热炉均配有一台天然气燃烧机。 辐射区加热炉具有烟气温度高、烟气排放量少等特点,加热炉的排烟温度一般在250℃左右,目前没有采用任何节能措施,大量的热能进入烟囱被白白的排空浪费,其实这部分热量是可以回收利用的。

解决方案:

在加热炉尾部排烟管处设置HPXNY-A型(气气式)热管余热回收器,将加热炉所排放的高温烟气余热回收利用,对加热炉所需新风进行预热。降低加热炉烟气排放温度,提高新风进口温度,节约加热炉天然气燃料的消耗。

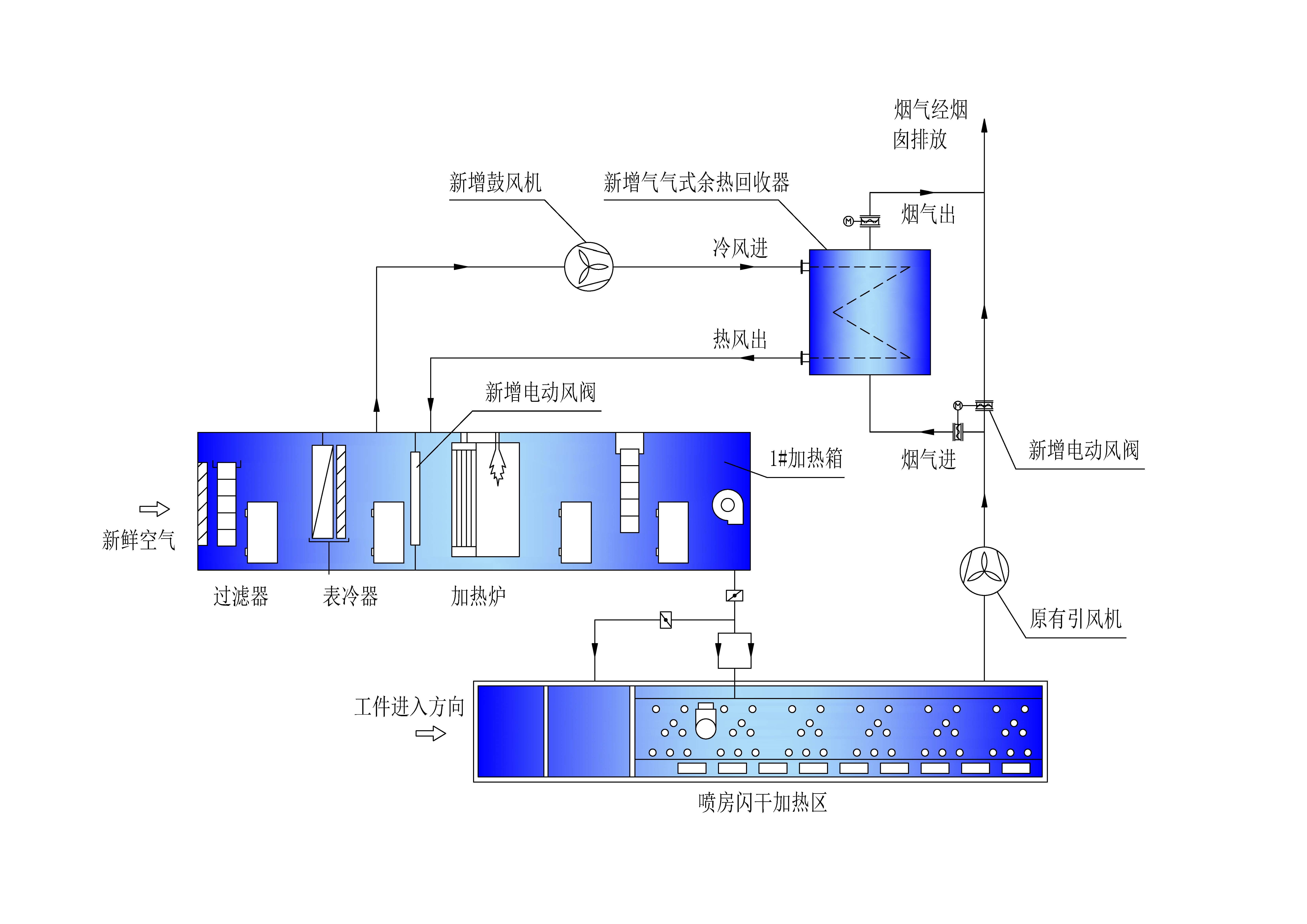

工艺流程:

系统特点:

1、采用轴向热管换热技术,专利产品,具有安全可靠性好、换热效率高、设备免维护等特点;

2、余热利用系统未改变原有工艺系统加热方式,与原系统相兼容;

3、系统全自动控制,超温、超压及故障报警并自动与原系统脱离,不会给现有工艺带来任何影响;

4、对烘炉新风风压进行实时监测,保证进风风量与风压的稳定;

5、可将系统运行上传至车间中控,实时监控系统运行状态,并与加热炉进行连锁。

涂装闪干加热炉余热利用工艺

对于水性漆油漆车间,在色漆和清漆之间有低温闪干烘房,排风温度通常在70℃-80℃,多采用热水或者天然气进行空气的加热。喷完色漆的车身经过闪干烘房,大量含VOC的废气经过循环排放大气,经测量,废气中VOC含量已超出地方标准排放要求。若直接送至废气焚烧系统燃烧处理,废气中VOC浓度较低,会消耗大量天然气;若与喷漆室废气混合,混合后的废气温度较高,从而引起废气浓缩转轮的失效。

解决方案:

为避免影响转轮的使用寿命,同时降低闪干区的能耗,可将闪干烘房的排放废气的热量用于加热闪干段新风。闪干烘房的废气排放温度约为80℃,与闪干新风通过低温热管余热回收器进行换热后,可将闪干新风温度提高20-30℃,使得热能得到了回收利用。同时,闪干烘房的废气排放温度约为45℃-55℃,在经过废气浓缩转轮前与喷漆废气混合后,只将喷漆室废气提高至2℃-4℃,此方法既可有效降低混合废气的温度,也有效降低了混合废气的相对湿度,避免废气高湿度对沸石转轮寿命的影响。

工艺流程: